- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Perché la pressione del sistema è normale ma la spinta del cilindro è insufficiente?

Introduzione

Durante il funzionamento delsistema idraulico, gli operatori spesso incontrano un problema confuso: l'indicatore di pressione mostra che la pressione del sistema è normale, ma ilcilindro idrauliconon riesce a produrre una spinta sufficiente. Questo difetto non solo influisce sull'efficienza produttiva, ma può anche nascondere maggiori pericoli nascosti nelle apparecchiature. Questo articolo analizzerà la causa di questo fenomeno da una prospettiva professionale e fornirà una soluzione sistematica.

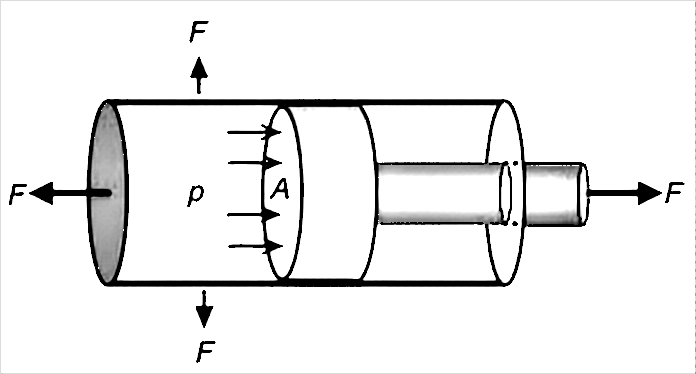

1. Analisi del meccanismo di guasto La normale pressione del sistema idraulico indica solo che la pressione di uscita della fonte di alimentazione ha raggiunto il valore nominale, ma la spinta in uscita del cilindro dipende dai seguenti due fattori chiave:

Spinta = pressione × area di lavoro efficace

Pertanto, la normale pressione del sistema non può garantire che il cilindro genererà una spinta in uscita sufficiente.

2. Analisi delle cause principali

(1) Perdita interna del sistema idraulico

l Perdita interna del cilindro:

L'usura o il danno del sigillo del pistone causano la perdita della camera ad alta pressione nella camera a bassa pressione, riducendo l'effettiva pressione di lavoro. I graffi o l'usura sulla parete interna del cilindro che superano la gamma consentita causano anche perdite interne. Inoltre, l'eccessiva spazio tra il pistone e il cilindro causerà anche problemi di perdita. Oltre ai graffi cilindri, una leggera flessione dell'asta del pistone può anche causare un'usura eccentrica del pistone, accelerando danni alla tenuta e perdite interne.

l Perdita interna del gruppo valvole:

L'usura del nucleo della valvola di inversione fa sì che le perdite interne superino il valore consentito. La chiusura idraulica o la tenuta della valvola di bilanciamento non sono ermetiche, il che causerà il fallimento della funzione di mantenimento della pressione. Il valore di impostazione della valvola di scarico del sovraccarico è troppo basso oppure anche un guasto della guarnizione può causare una perdita di pressione.

(2) resistenza meccanica anormale

La deviazione della coassialità dell'installazione del cilindro supera l'intervallo consentito, il che aumenterà la resistenza al movimento. Un serraggio eccessivo della guida o del cursore e una scarsa lubrificazione aumenteranno il coefficiente di attrito. Anche l'interferenza meccanica o l'inceppamento dell'attuatore consumerà la spinta effettiva.

(3) Errore di misurazione della pressione

La selezione impropria del punto di rilevamento della pressione non può veramente riflettere la pressione di lavoro. L'impostazione errata della valvola di regolazione della pressione remota o della valvola di riduzione della pressione causerà l'aumento della pressione di lavoro effettiva inferiore al valore visualizzato. Il manometro di pressione insufficiente o danneggiato causerà anche errori di lettura.

(4) fallimento del sistema di tenuta

La selezione impropria delle guarnizioni e la mancata corrispondenza con il mezzo di lavoro o le condizioni di lavoro ridurranno la durata. L'installazione errata delle guarnizioni o il danneggiamento iniziale porteranno a un guasto precoce. La contaminazione dell'olio superiore al livello NAS 9 accelera l'usura delle guarnizioni.

(5) Eccessiva back pressione dell'olio di ritorno

Un filtro dell'olio di ritorno intasato aumenterà la resistenza all'olio di ritorno. Diametro della linea dell'olio di ritorno insufficiente o troppi gomiti produrranno un effetto di limitazione. La capacità di flusso insufficiente della valvola di inversione causerà anche un aumento della contropressione.

3. Processo sistematico di risoluzione dei problemi (1) Verifica della pressione

Installare un manometro calibrato direttamente all'ingresso dell'olio del cilindro per misurare l'effettiva pressione di esercizio. Confrontare la differenza tra la pressione del sistema e la pressione di esercizio. In circostanze normali, la differenza non dovrebbe superare 0,5 MPa.

(2) Rilevamento delle perdite

Eseguire un test di mantenimento della pressione: spostare il cilindro fino alla fine della corsa, mantenere la pressione nominale per 5 minuti e registrare la caduta di pressione. La normale caduta di pressione del sistema non deve superare il 10% del valore nominale.

(3) Ispezione meccanica

Utilizzare uno strumento di allineamento laser per verificare la coassialità dell'installazione del cilindro. La deviazione dovrebbe essere controllata entro 0,05 mm/m. Testare manualmente la resistenza al movimento dell'attuatore. La resistenza anormale spesso indica un problema meccanico.

(4) Rilevamento del sigillo

Smontare e controllare l'integrità del sigillo e misurare se la dimensione della scanalatura del sigillo soddisfa lo standard. Utilizzare un rilevatore di dimensioni delle particelle per analizzare la contaminazione dell'olio per garantire che soddisfi lo standard di livello 9 NAS o superiore.

(5) Ritorna il rilevamento dell'olio

Installare un manometro sulla linea dell'olio di ritorno per misurare il valore di back pressione, che dovrebbe normalmente essere inferiore a 0,3 MPA. Controllare l'indicazione differenziale della pressione del filtro e sostituire l'elemento filtro bloccato in tempo.

Riepilogo

Il guasto della "normale pressione del sistema ma insufficiente della spinta del cilindro" è essenzialmente un problema nella trasmissione effettiva di pressione o conversione efficiente della spinta. Il processo di risoluzione dei problemi è come un detective che risolve un caso ed è necessario seguire una catena logica scientifica:

(1) Il primo principio: fidarsi dei dati, non dell’intuizione. Misurando direttamente la pressione all'attacco del cilindro si ottiene la pressione di esercizio effettiva. Questo è l'unico gold standard per distinguere la "pressione insufficiente" dal "fallimento della conversione della spinta".

(2) Idea principale: da semplice a complesso, dall'esterno verso l'interno. Dai la priorità ai problemi esterni di resistenza meccanica e installazione, quindi condurre un complesso rilevamento di perdite interne del sistema idraulico, che può ottenere il doppio del risultato con metà dello sforzo.

(3) Metodo chiave: test di verifica della pressione e pressione. Questi due passaggi sono i mezzi più diretti ed efficaci per diagnosticare guasti idraulici, che si limitano in modo accurato se il guasto si trova all'interno del blocco della valvola, del cilindro o dell'attuatore.

In sintesi, per questo tipo di guasto, seguire il processo di risoluzione dei problemi in tre fasi: "Verificare la pressione effettiva → Controllare la resistenza meccanica → Test per perdite di sistema." Questa diagnosi sistematica non solo garantisce una rapida ripresa della produzione, ma elimina anche fondamentalmente i pericoli delle attrezzature, garantendo un funzionamento stabile ed efficiente del sistema idraulico.